Dowiedz się więcej o naszej technologii, produktach i usługach

CZĘSTO ZADAWANE PYTANIA

Znajdź odpowiedzi na najczęściej zadawane pytania dotyczące naszych technologii, usług i produktów. Jeśli nie znajdziesz informacji, których szukasz, skontaktuj się z nami bezpośrednio, aby uzyskać dalszą pomoc.

Wybierz kategorię:

lub skorzystać z wyszukiwarki:

Technologia

Szkolenie trwa zazwyczaj trzy dni. Operatorzy będą przygotowani do obsługi, podstawowej konserwacji i rozwiązywania problemów, z dostępnym stałym wsparciem.

Modułowość zapewnia:

- Skalowalność na potrzeby przyszłych ulepszeń

- Elastyczność umożliwiająca dostosowanie do różnych aplikacji

- Skrócony czas przestoju podczas aktualizacji lub konserwacji

Recykling działa w przypadku większości materiałów żelaznych i nieżelaznych. Materiały z poważnym zanieczyszczeniem lub degradacją chemiczną mogą wymagać dodatkowego przygotowania lub mogą nie nadawać się do reatomizacji.

Atomizacja ultradźwiękowa oferuje:

- Wyższą sferyczność i sypkość proszków

- Węższy zakres rozmiarów cząstek

- Elastyczność dla szerokiej gamy stopów

- Oszczędność kosztów dzięki zmniejszonemu zużyciu gazu obojętnego.

Zamknięta pętla minimalizuje zanieczyszczenia i zapewnia jednolitą jakość wszystkich partii. Monitorowanie i kontrola w czasie rzeczywistym dodatkowo zwiększają spójność.

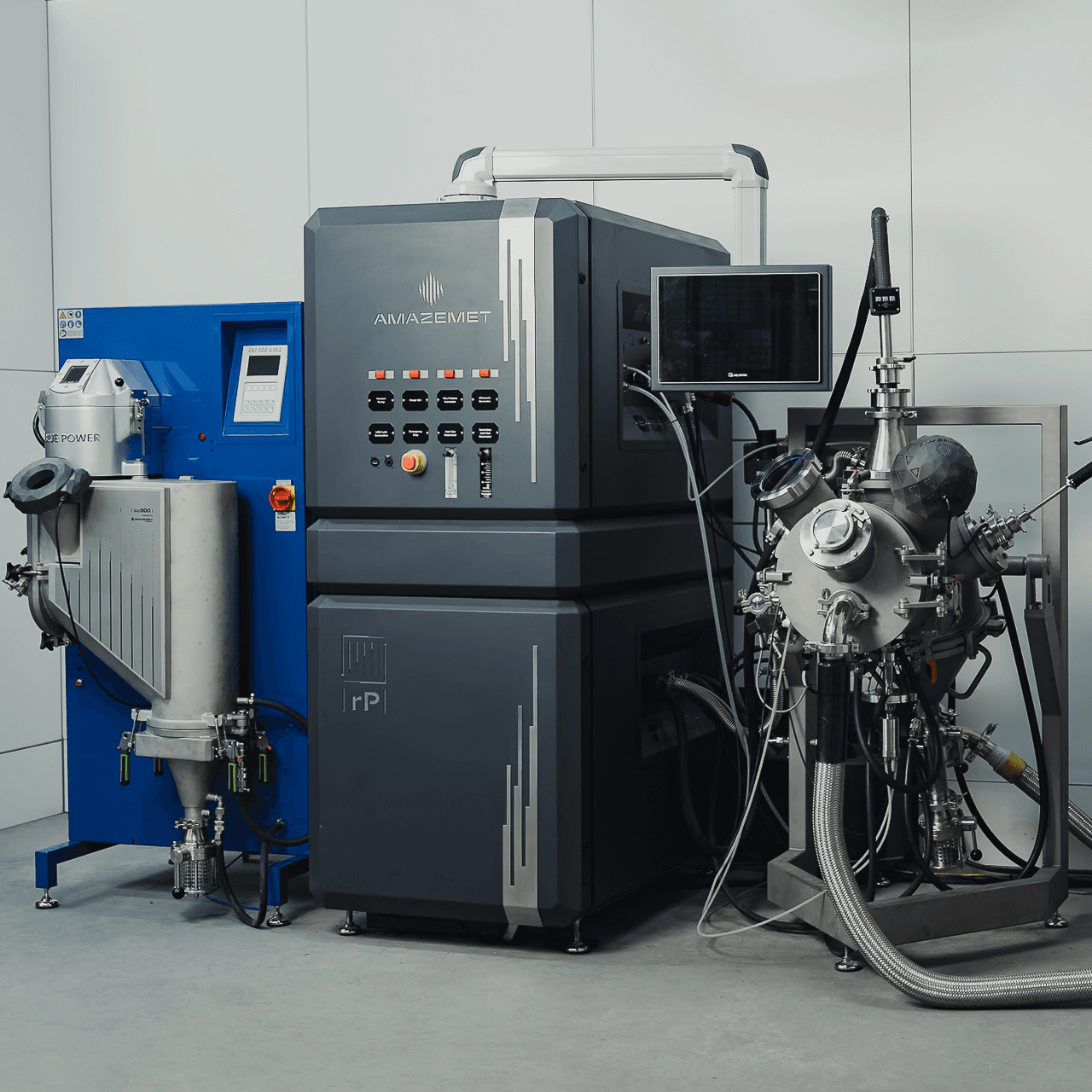

Chociaż do wersji podstawowej można dodawać aktualizacje, mogą one wiązać się z dodatkowymi kosztami w zależności od złożoności i charakteru aktualizacji. System został jednak zaprojektowany tak, aby był modułowy, dzięki czemu przyszłe aktualizacje można zintegrować przy minimalnych zakłóceniach i w dowolnym momencie. Nowe moduły, które są stale rozwijane przez AMAZEMET, są zaprojektowane tak, aby można je było aktualizować na każdej platformie rePowder.

Szkolenie trwa zazwyczaj 3 dni, w zależności od doświadczenia operatora z podobnym sprzętem. Po tym okresie operatorzy powinni być w stanie płynnie obsługiwać proces i wykonywać podstawowe zadania konserwacyjne. Dostępne jest również stałe wsparcie i szkolenia, które pomagają operatorom doskonalić swoje umiejętności w miarę upływu czasu.

Proces jest kontrolowany za pomocą przyjaznego dla użytkownika interfejsu, który umożliwia ustawianie i monitorowanie różnych parametrów, takich jak temperatura (indukcja) lub prąd łuku (plazma), częstotliwość ultradźwięków, nadciśnienie i szybkość podawania (w przypadku ciągłego podajnika drutu). Zbieranie danych w czasie rzeczywistym i systemy sprzężenia zwrotnego zapewniają precyzyjną kontrolę nad procesem atomizacji.

Możliwe jest uruchomienie tylko jednego źródła ciepła w tym samym czasie, zarówno plazma, jak i indukcja są samodzielnymi jednostkami i mają wspólną jednostkę sterującą. Chociaż oba nie mogą być używane w tym samym czasie, możliwe jest wykonywanie procesów na jednym z nich, podczas gdy drugi jest czyszczony i przygotowywany do kolejnych procesów.

System działa w próżni lub kontrolowanej atmosferze obojętnej, aby zminimalizować poziom tlenu podczas procesu atomizacji. Przedmuchując komorę gazami obojętnymi, takimi jak argon lub hel, możemy zredukować poziom tlenu do poniżej 50 ppm, w zależności od konfiguracji systemu i wymaganych specyfikacji materiału. Jeśli wymagana jest dalsza redukcja tlenu, podgrzewanie gettera i recyrkulacja w zamkniętej pętli pozwala obniżyć poziom tlenu poniżej 10 ppm.

Nasze doświadczenie w atomizacji obejmuje szeroki zakres materiałów, w tym magnez, aluminium, tytan, stal, nikiel, metale z grupy platynowców, stopy ogniotrwałe i różne HEA. Z powodzeniem atomizujemy materiały o złożonym składzie, osiągając wysoką sferyczność i jakość proszku. Niektóre wyzwania obejmują obsługę materiałów o wysokiej reaktywności lub niskim ciśnieniu pary, które wymagają starannej kontroli procesu.

Maksymalna ilość podawanego surowca zależy od wydajności systemu i zazwyczaj wynosi od kilku do kilkuset gramów. Surowiec jest zwykle podawany przez podajnik, który umożliwia precyzyjne wprowadzenie do strefy topienia, zapewniając spójną atomizację.

- Topnienie indukcyjne: Najlepiej nadaje się do materiałów nieżelaznych o temperaturze topnienia do 1300°C. Jest skuteczne w przypadku materiałów wymagających precyzyjnej kontroli temperatury i wrażliwych na zanieczyszczenia.

- Palnik plazmowy: Idealny do materiałów żelaznych i tych o wysokiej temperaturze topnienia do 3000°C. Zapewnia szerszy zakres kompatybilności materiałowej, w tym z metalami ogniotrwałymi.

Oba źródła ciepła mogą być potrzebne do obsługi szerokiej gamy materiałów o różnych temperaturach topnienia i właściwościach fizycznych, co pozwala na bardziej wszechstronne możliwości produkcyjne.

System może atomizować szeroką gamę metali i stopów, w tym materiały żelazne i nieżelazne. Za pomocą systemów indukcyjnych lub plazmowych można przetwarzać prawie wszystkie systemy stopowe.

Różne sonotrody są zaprojektowane do obsługi różnych materiałów i zakresów częstotliwości. Niektóre z nich są zoptymalizowane pod kątem atomizacji metali o wysokiej temperaturze topnienia, podczas gdy inne nadają się do stopów o niższej temperaturze topnienia. Konstrukcja i materiał sonotrody mogą znacząco wpływać na wydajność atomizacji niektórych stopów.

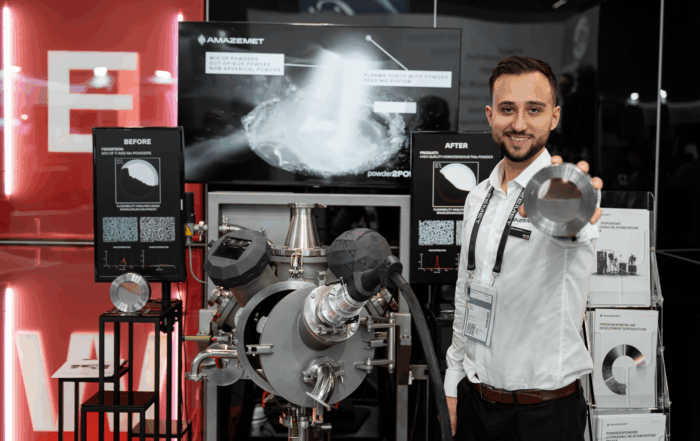

Cykl zamkniętej pętli został zaprojektowany tak, aby zminimalizować zanieczyszczenie i utrzymać wysoką jakość proszku podczas recyklingu. Nieudane wydruki, próbki po testach mechanicznych lub resztki proszku mogą zostać ponownie zatomizowane. Jest to szczególnie korzystne w przypadku drogich i egzotycznych materiałów.

Materiały wsadowe powinny być jak najczystsze, aby uniknąć zanieczyszczenia podczas atomizacji. Specjalne przygotowanie może obejmować odgazowanie, podgrzewanie lub czyszczenie powierzchni w celu usunięcia tlenków i innych zanieczyszczeń. System został zaprojektowany tak, aby radzić sobie z drobnymi zanieczyszczeniami, ale jakość surowca ma bezpośredni wpływ na końcową jakość proszku.

Sprzedaż

Zamknięty obieg umożliwia reatomizację resztek proszku, nieudanych wydruków lub próbek testowanych mechanicznie, zmniejszając ilość odpadów i obniżając koszty.

System obsługuje szeroką gamę materiałów, w tym:

- Cyna, ołów, bizmut, magnez, aluminium, miedź, tytan, nikiel i kobalt

- Stopy ogniotrwałe (np. molibden, niob, cyrkon).

- Stopy o wysokiej entropii (HEA).

Tak, atomizacja ultradźwiękowa wytwarza proszki o wysokiej sferyczności i płynności, co czyni je idealnymi do procesów wytwarzania przyrostowego, takich jak LPBF, DED i EBM.

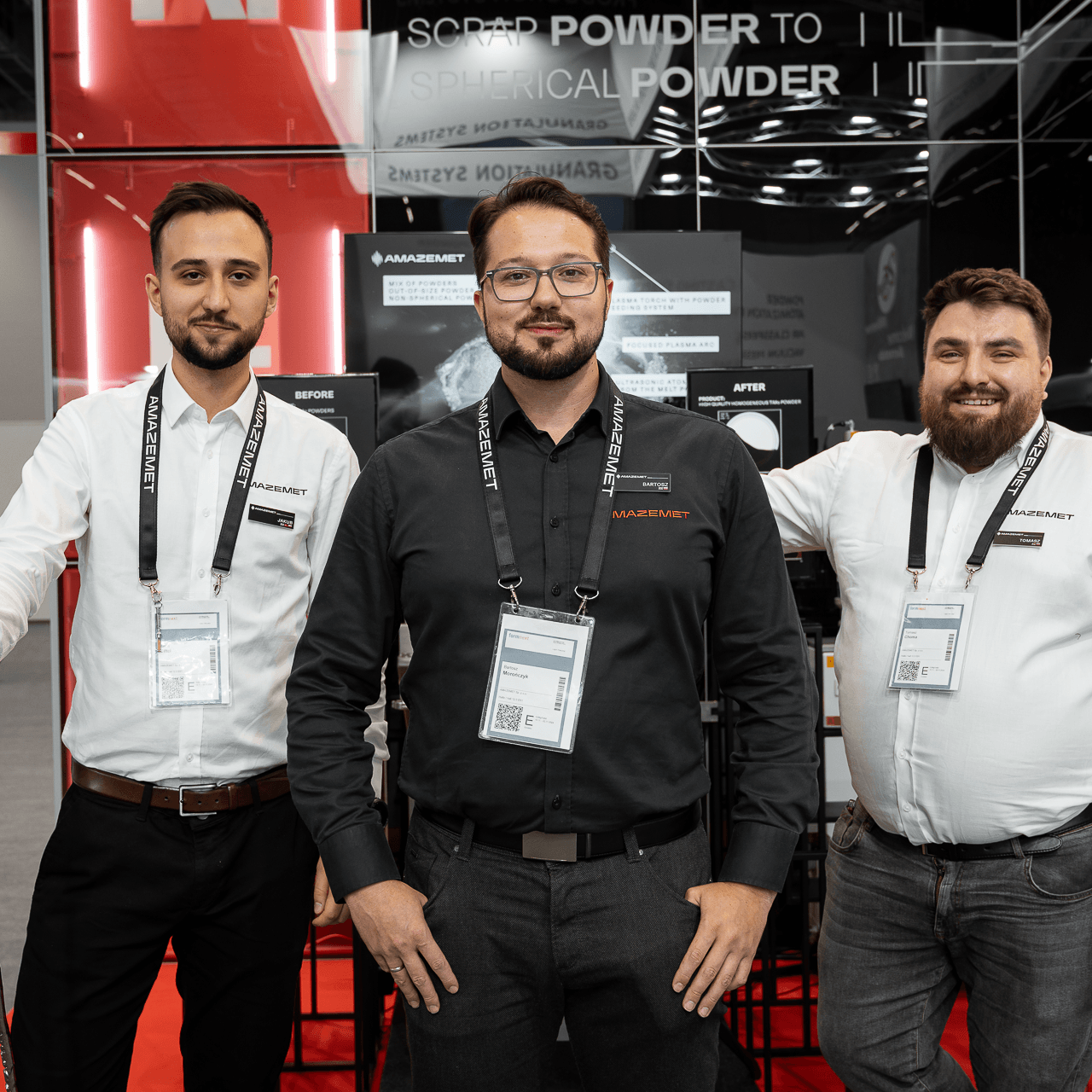

Tak, AMAZEMET oferuje bezpłatne konsultacje z inżynierami aplikacyjnymi. Zachęcamy klientów do umówienia się na spotkanie w celu omówienia ich wymagań i upewnienia się, że urządzenie jest dostosowane do ich konkretnych zastosowań.

W zależności od poziomu personalizacji, czas realizacji wynosi od 12 do 18 tygodni.

Tak, AMAZEMET może pomóc z opcjami finansowania, takimi jak programy leasingowe Siemens, dotacje krajowe i możliwości finansowania europejskiego.

Ceny różnią się w zależności od dostosowania, w tym źródeł ciepła, częstotliwości ultradźwiękowej i dodatkowych funkcji, takich jak podajniki i instrumenty. Odwiedź stronę internetową AMAZEMET lub skontaktuj się z zespołem sprzedaży w celu uzyskania szczegółowej oferty. Możesz również skorzystać z naszego konfiguratora.

Urządzenie zostało zaprojektowane tak, aby pasowało do większości pomieszczeń laboratoryjnych. Wymagania przestrzenne zależą od konfiguracji systemu i opcjonalnych modułów. Skontaktuj się z AMAZEMET, aby uzyskać szczegółowe wytyczne dotyczące obiektu.

Tak, AMAZEMET zapewnia pełne szkolenie i bieżące wsparcie dla operatorów, aby zapewnić płynną pracę urządzenia. Standardowy program szkoleniowy trwa trzy dni, ale może zostać przedłużony w zależności od doświadczenia operatora lub konkretnych potrzeb klienta. Szkolenie jest dostępne na miejscu lub w siedzibie AMAZEMET.

Niestandardowe ulepszenia można opracować na dwa sposoby:

- Wspólny rozwój: AMAZEMET wnosi swoje doświadczenie i wiedzę do projektowania i produkcji dostosowanych ulepszeń, które spełniają określone wymagania.

- Open System (Sandbox): TPlatforma rePowder została zaprojektowana jako otwarty system, umożliwiający klientom opracowywanie i integrację własnych rozwiązań lub modyfikacji. Ta elastyczność zapewnia, że system dostosowuje się do zmieniających się potrzeb. Takie aktualizacje należy jednak omówić z AMAZEMET ze względów bezpieczeństwa i gwarancji.

Tak, modułowa konstrukcja urządzeń AMAZEMET pozwala na późniejsze dodawanie aktualizacji. Aktualizacje mogą wiązać się z dodatkowymi kosztami w zależności od złożoności, ale są zaprojektowane tak, aby zapewnić płynną integrację z istniejącym systemem. Wszystkie nowe moduły są kompatybilne z platformą rePOWDER.

Sprzęt

Proszki

Proszki reaktywne, takie jak magnez lub tytan, są przetwarzane w atmosferze obojętnej, aby zapobiec utlenianiu. Do bezpiecznego zbierania proszków dostępne są pojemniki ze śluzą powietrzną i ognioodporne odkurzacze.

Materiały reaktywne są przetwarzane w atmosferze obojętnej, aby zapobiec ich utlenianiu lub zanieczyszczeniu. System minimalizuje ekspozycję na powietrze, zapewniając bezpieczne i efektywną obsługę podczas atomizacji.

Proszki są produkowane w kontrolowanej atmosferze obojętnej, co zapewnia ich wysoką czystość. OPoziom tlenu wynosi zazwyczaj poniżej 50 ppm, co można dodatkowo obniżyć za pomocą ogrzewania gettera i systemu recyrkulacji w obiegu zamkniętym.

Wielkość cząstek zależy od częstotliwości ultradźwięków i właściwości materiału. Dla przykładu:

- 20 kHz: 40–150 μm

- 40 kHz: 20–90 μm

W przypadku określonych materiałów należy skontaktować się z AMAZEMET w celu uzyskania szczegółowych danych dotyczących rozkładu wielkości.

Drobniejsze proszki uzyskuje się poprzez zastosowanie wyższych częstotliwości ultradźwiękowych i dostosowanie parametrów procesu, takich jak gęstość materiału, lepkość i napięcie powierzchniowe. Jednak proszki poniżej 10-20 mikronów nie mogą być wytwarzane za pomocą atomizacji ultradźwiękowej ze względu na ograniczenia fizyczne.

Rozkład wielkości cząstek może się różnić w zależności od materiału i zastosowanej częstotliwości ultradźwiękowej. Na przykład, przy użyciu częstotliwości około 20 kHz zwykle uzyskuje się cząstki o rozmiarach w zakresie 40-150 mikrometrów, podczas gdy wyższe częstotliwości, takie jak 40 kHz, mogą wytwarzać cząstki o wielkości 20-90 mikrometrów. Konkretne rozkłady dla różnych materiałów i częstotliwości mogą być dostarczone na żądanie, ponieważ różnią się one w zależności od właściwości materiału i zastosowanych konfiguracji systemu.

Kluczowym czynnikiem pozwalającym uzyskać drobniejszy proszek podczas atomizacji ultradźwiękowej jest częstotliwość stosowanych fal ultradźwiękowych. Wyższe częstotliwości generalnie wytwarzają drobniejsze cząstki ze względu na zwiększoną energię nadawaną stopionemu materiałowi, który rozbija go na mniejsze kropelki. Inne czynniki obejmują gęstość, lepkość i napięcie powierzchniowe stopionego materiału, a także poziom mocy i konstrukcję sonotrody. Chociaż istnieją pewne sposoby na zmniejszenie wielkości produkowanego proszku, nie ma możliwości wytworzenia bardzo drobnych proszków poniżej 10 mikronów.

Dowiedz się więcej z naszego bloga

Dołącz do AMAZEMET na targach TMS Fall 2025

Jan Marchewicz2025-08-26T14:24:34+02:0025/08/2025|

AMAZEMET na targach HI Tech and Industry Scandinavia 2025

Jan Marchewicz2025-08-21T13:03:10+02:0020/08/2025|

AMAZEMET na targach EUROMAT 2025 – dołącz do nas w Hiszpanii!

Jan Marchewicz2025-08-21T12:57:43+02:0012/08/2025|