Czego dowiesz się z tego artykułu:

- Czym jest produkcja addytywna?

- Jak działa ta technologia dodatków?

- Kiedy wynaleziono produkcję addytywną?

- Czym są technologie i techniki wytwarzania przyrostowego?

- Jakie są zalety i ograniczenia produkcji addytywnej?

- Jaka jest rola atomizacji ultradźwiękowej w metalowym AM?

- Jak wygląda proces drukowania 3D z metalu?

- Czym różni się produkcja addytywna od tradycyjnej? Czy produkcja addytywna zastąpi produkcję konwencjonalną?

Produkcja addytywna, często określana jako druk 3D, polega na wytwarzaniu trójwymiarowych obiektów poprzez sukcesywne nakładanie warstw materiału w oparciu o modele cyfrowe. Proces ten różni się od tradycyjnych technik, takich jak produkcja subtraktywna (obróbka skrawaniem) i produkcja formatywna (formowanie i odlewanie), ponieważ umożliwia produkcję bardziej wyrafinowanych, skomplikowanych i dostosowanych do potrzeb struktur. Dzięki swoim unikalnym możliwościom, produkcja addytywna doświadczyła znacznego wzrostu i przyjęcia w różnych sektorach, obejmujących między innymi przemysł lotniczy, motoryzacyjny i opiekę zdrowotną.

Czym jest produkcja addytywna?

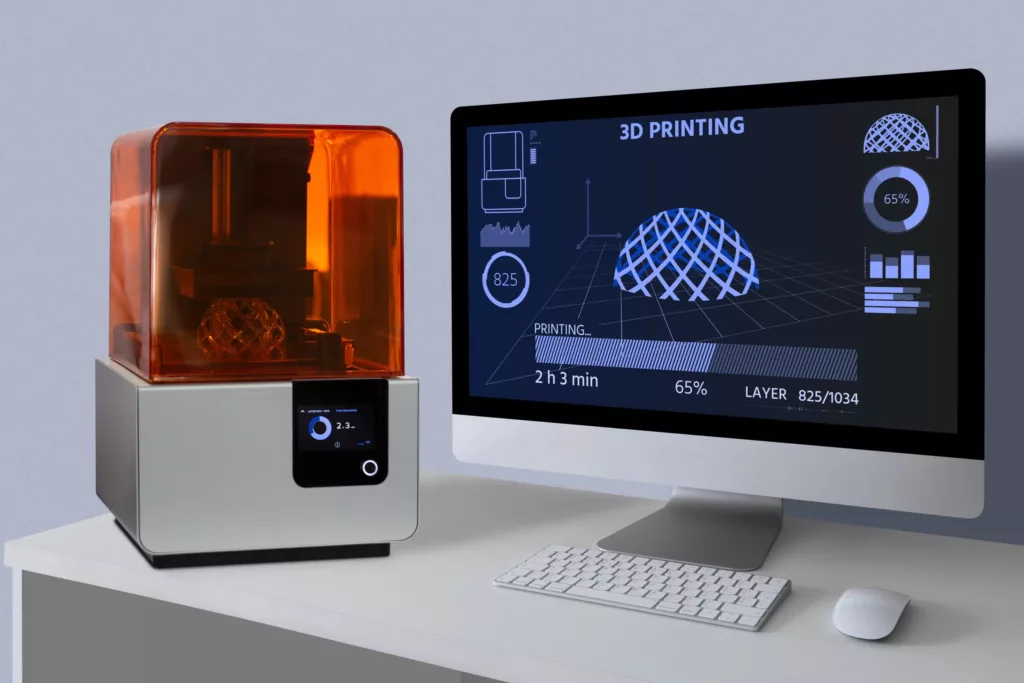

Produkcja addytywna umożliwia wytwarzanie trójwymiarowych struktur na podstawie cyfrowych planów poprzez sekwencyjne nakładanie warstw materiału. W przeciwieństwie do konwencjonalnych metod wytwarzania, takich jak produkcja subtraktywna i formatywna, AM umożliwia realizację bardziej wyszukanych, skomplikowanych i dostosowanych do potrzeb konfiguracji.

(źródło: Adobe Stock)

Krótka historia wytwarzania przyrostowego

Dawno temu, w latach 80. ubiegłego wieku, idea produkcji addytywnej zapuściła korzenie dzięki dr Hideo Kodamie z Japonii. Opracował on technikę tworzenia trójwymiarowych obiektów przy użyciu żywicy fotopolimerowej. Jednak dopiero w 1986 roku rozpoczęła się era nowoczesnego druku 3D, kiedy to amerykański inżynier Charles Hull opatentował stereolitografię (SLA), na zawsze zmieniając bieg produkcji.

W miarę upływu czasu do ruchu produkcji addytywnej dołączali kolejni pionierzy, z których każdy wnosił swoje odrębne koncepcje i metodologie. W 1988 roku S. Scott Crump wprowadził modelowanie osadzania topionego materiału (FDM), a rok później dr Carl Deckard zaprezentował selektywne spiekanie laserowe (SLS). Razem ci innowatorzy napędzali ekspansję i metamorfozę produkcji addytywnej.

Postęp w dziedzinie produkcji addytywnej jest niezwykły.Przez lata opracowywano nowe materiały, techniki i oprogramowanie, przesuwając granice tego, co kiedyś uważano za wykonalne.Obecnie produkcja addytywna zintegrowała się z różnymi sektorami, umożliwiając szybkie prototypowanie, szeroką personalizację i wytwarzanie skomplikowanych struktur, które wcześniej uważano za nieosiągalne. W ten sposób narracja o produkcji addytywnej trwa, nieustannie pisząc nowe rozdziały wynalazków i ewolucji.

Przetłumaczono z DeepL.com (wersja darmowa)

Różnorodność technologii i technik wytwarzania przyrostowego

Wiele różnych metod i technologii odgrywa rolę w produkcji addytywnej, z których każda zapewnia wyjątkowe korzyści i odnosi się do konkretnych zastosowań. W dziedzinie technologii addytywnych niektóre metody i technologie druku stały się szczególnie rozpowszechnione.

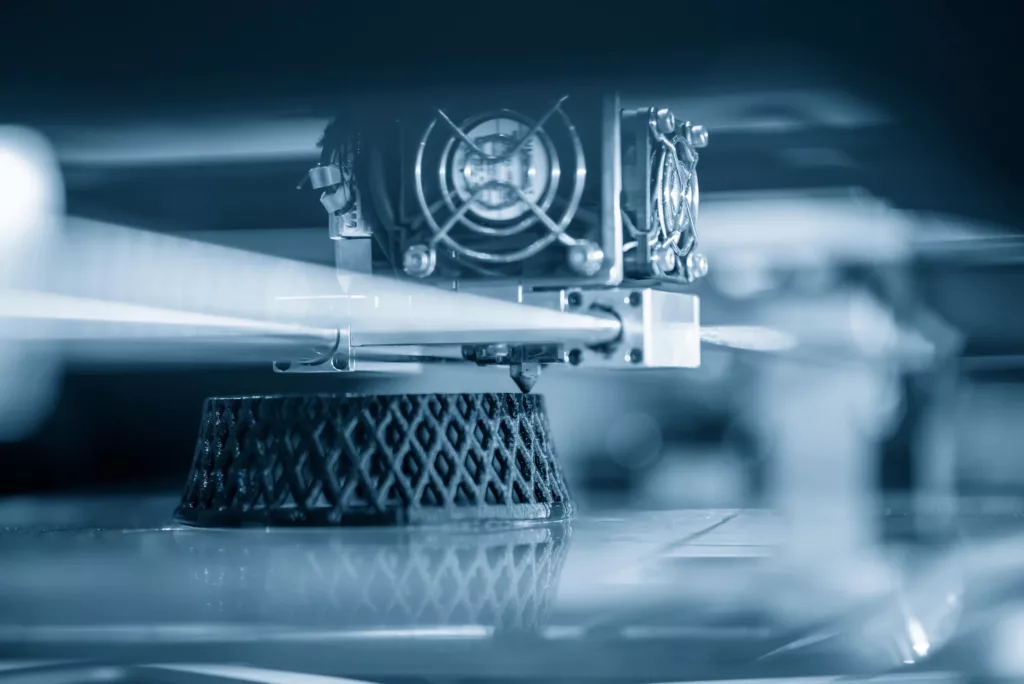

Modelowanie topionego osadzania (FDM)

To popularne podejście polega na wytłaczaniu podgrzanej substancji termoplastycznej przez dyszę (proces wytłaczania materiału), a następnie osadzaniu jej warstwa po warstwie w celu skonstruowania zamierzonego obiektu. FDM to ekonomiczna opcja odpowiednia do tworzenia prototypów i funkcjonalnych komponentów o umiarkowanej precyzji i trwałości.

(źródło: Adobe Stock)

Powder Bed Fusion (PBF)

Techniki PBF, takie jak selektywne spiekanie laserowe (SLS), znane również jako laserowa fuzja proszków i selektywne topienie laserowe (SLM), są znane z produkcji wytrzymałych, funkcjonalnych części o złożonej geometrii i doskonałych właściwościach mechanicznych.

- Selektywne spiekanie laserowe: SLS polega na wykorzystaniu lasera o dużej mocy do stapiania sproszkowanego materiału, takiego jak np. Nylon warstwa po warstwie. Metoda ta jest znana ze swojej zdolności do wytwarzania wytrzymałych, funkcjonalnych części o złożonej geometrii i doskonałych właściwościach mechanicznych.

- Selektywne topienie laserowe: Podobnie jak SLS, SLM wykorzystuje laser do selektywnego stapiania proszku metalu. Technika ta jest popularna w przemysłowej produkcji addytywnej wymagającej wysokowytrzymałych, lekkich i złożonych części metalowych, takich jak przemysł lotniczy i motoryzacyjny.

Topienie wiązką elektronów (EBM)

(EBM) reprezentuje zaawansowaną metodę procesu addytywnego, która wykorzystuje skoncentrowaną wiązkę elektronów o wysokiej energii do selektywnego topienia i łączenia warstw proszku metalowego. Procedura ta odbywa się w komorze próżniowej, która hamuje utlenianie i ułatwia wytwarzanie najwyższej jakości, w pełni zwartych elementów. EBM wyróżnia się zdolnością do produkcji komponentów, które wykazują wyjątkowe właściwości mechaniczne, takie jak solidność, wytrzymałość i odporność na zmęczenie.

Binder Jetting

Proces ten polega na selektywnym osadzaniu ciekłego środka wiążącego na złożu cząstek proszku w celu utworzenia pożądanej części. Proces Binder Jetting pozwala na drukowanie z różnych materiałów, takich jak metale, ceramika, a nawet piasek do form odlewniczych. Technologia ta pozwala na wyższe tempo produkcji i jest odpowiednia do wytwarzania przyrostowego na dużą skalę lub skomplikowanych obiektów po procesie drukowania, części muszą być spiekane w celu usunięcia materiału wiążącego i zidentyfikowania materiału konstrukcyjnego. Proces ten prowadzi jednak do zniekształceń części.

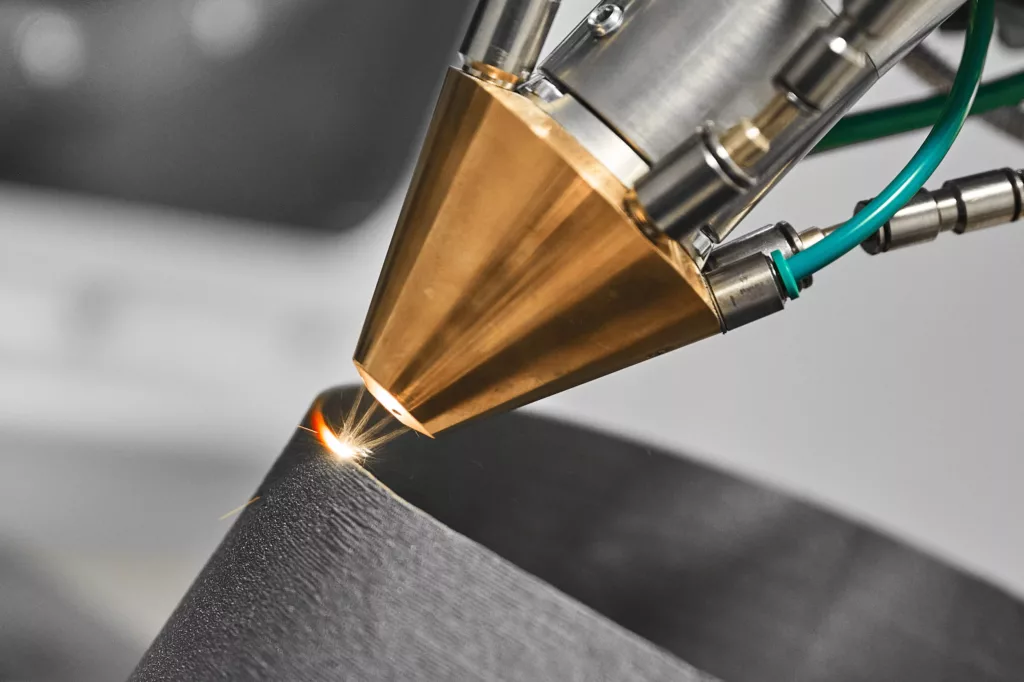

Bezpośrednie osadzanie energii (DED)

DED polega na stapianiu i łączeniu materiału podczas nakładania go na bazę. Metoda ta jest odpowiednia do naprawy lub ulepszania istniejących komponentów i jest kompatybilna z różnorodnymi materiałami, takimi jak metale, ceramika i polimery.

(źródło: Adobe Stock)

Rozpylanie materiału

Techniki takie jak PolyJet i MultiJet charakteryzują proces Material Jetting, w którym kropelki materiału są umieszczane na platformie budowlanej, a następnie utwardzane lub zestalane w celu skonstruowania obiektu. Podejście to charakteryzuje się wysoką precyzją i jakością powierzchni, dzięki czemu idealnie nadaje się do tworzenia skomplikowanych geometrii, szczegółowych elementów i atrakcyjnych wizualnie modeli.

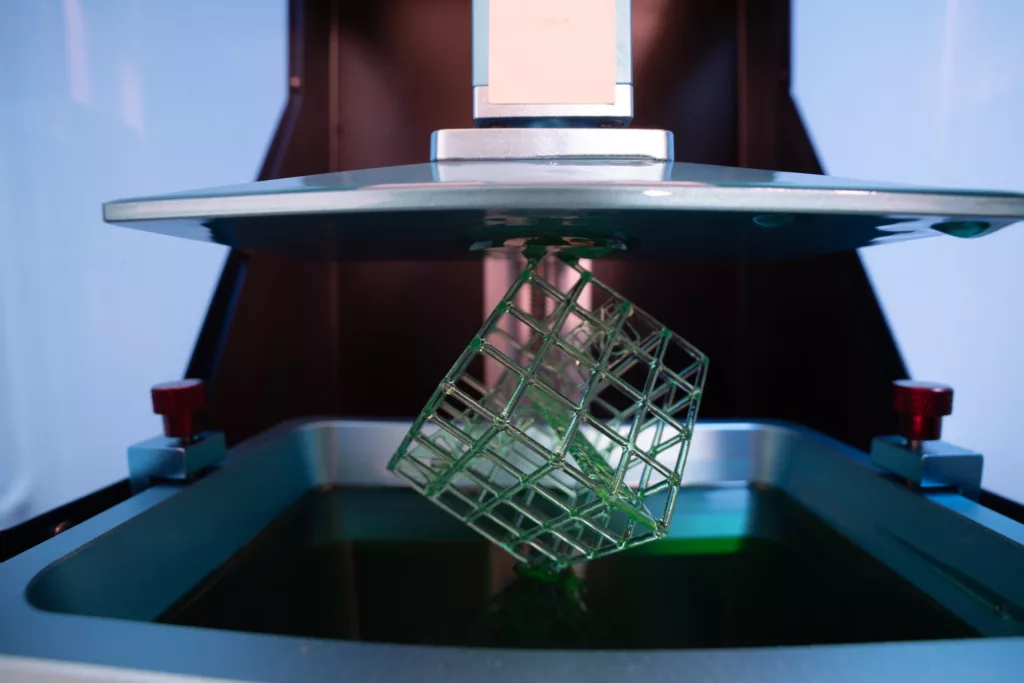

Stereolitografia (SLA)

SLA wykorzystuje laser UV do selektywnego utwardzania żywicy fotopolimerowej, budując obiekt warstwa po warstwie. Technika ta oferuje wysoką rozdzielczość i wykończenie powierzchni, dzięki czemu idealnie nadaje się do tworzenia złożonych geometrii, skomplikowanych detali i estetycznych modeli.

(źródło: Adobe Stock)

Zastosowania produkcji addytywnej

Produkcja addytywna odkryła mnóstwo zastosowań w różnych sektorach, wspierając rozwój pomysłowych, dostosowanych i skomplikowanych elementów.

W przemyśle lotniczym i kosmonautycznym jest on wykorzystywany do produkcji lekkich i wytrzymałych komponentów, takich jak części silnika i wsporniki, które zwiększają wydajność paliwową i minimalizują emisje.

Podobnie, przemysł motoryzacyjny wykorzystał produkcję addytywną do wytwarzania niestandardowych komponentów samochodowych i lekkich konstrukcji, ostatecznie zwiększając wydajność pojazdów i skracając czas produkcji.

W dziedzinie opieki zdrowotnej naukowcy poczynili znaczne postępy w tworzeniu implantów, protez i narzędzi chirurgicznych dostosowanych do potrzeb pacjentów, co prowadzi do poprawy wyników leczenia i krótszych okresów rekonwalescencji.

Sektor wojskowy i obronny wykorzystuje produkcję addytywną do tworzenia lekkich, wytrzymałych elementów broni, urządzeń komunikacyjnych i pojazdów. Dodatkowo, technologia ta umożliwia szybkie prototypowanie i zdolność do wytwarzania istotnych komponentów w odległych lokalizacjach.

(źródło: GE Additive)

Eksploracja kosmosu również odniosła korzyści z produkcji addytywnej, a organizacje takie jak NASA wykorzystują tę metodę do konstruowania złożonych części satelitów i komponentów rakiet, obniżając ogólną wagę i złożoność montażu.

Wreszcie, w produkcji przemysłowej, wytwarzanie przyrostowe przekształciło tworzenie skomplikowanych form i przyrządów, promując zwiększoną elastyczność projektowania i przyspieszając proces produkcji.

Zalety produkcji addytywnej

Produkcja addytywna oferuje wiele korzyści, które czynią ją cennym narzędziem w różnych branżach. Jedną z najważniejszych zalet jest swoboda projektowania, która pozwala na produkcję złożonych geometrii, struktur wewnętrznych i kształtów organicznych, które byłyby prawie niemożliwe do stworzenia przy użyciu tradycyjnych metod.

Personalizacja jest kolejną kluczową zaletą, ponieważ każdy obiekt może być dostosowany do indywidualnych wymagań, umożliwiając masową personalizację i spersonalizowane produkty. Technologia ta znacznie zmniejsza również ilość odpadów materiałowych, dodając materiał tylko tam, gdzie jest to potrzebne, co skutkuje niższymi kosztami i mniejszym wpływem na środowisko.

Zdolność do szybkiego wytwarzania funkcjonalnych prototypów jest kolejną ważną zaletą AM, ponieważ pozwala na szybsze iteracje i skrócenie czasu wprowadzania produktów na rynek. Produkcja na żądanie jest możliwa dzięki AM, eliminując potrzebę dużych zapasów i minimalizując koszty magazynowania i odpady.

Wreszcie, AM umożliwia wykorzystanie nowych materiałów, kombinacji i gradientów materiałów, zapewniając platformę dla innowacji i odkrywania materiałów.

(źródło: Adobe Stock)

Ograniczenia produkcji addytywnej

Pomimo wielu zalet, produkcja addytywna ma również pewne ograniczenia. Na przykład, AM często charakteryzuje się niższą prędkością produkcji w porównaniu do konwencjonalnych procesów produkcyjnych, zwłaszcza w przypadku produkcji na dużą skalę. Ponadto, niektóre scenariusze ograniczają możliwości zastosowania tej technologii, ponieważ niektóre maszyny do produkcji addytywnej zwykle nakładają więcej ograniczeń na rozmiar obiektów, które mogą drukować.

Problemem mogą być również właściwości materiału, ponieważ niektóre procesy wytwarzania przyrostowego mogą skutkować częściami o gorszych właściwościach mechanicznych w porównaniu do tradycyjnie wytwarzanych komponentów. Co więcej, obróbka końcowa jest często niezbędna do osiągnięcia pożądanego wykończenia powierzchni i dokładności wymiarowej, co może wydłużyć czas i koszty produkcji.

Zrozumienie procesu wytwarzania przyrostowego metali

Metal AM ewoluował jako potężne podejście do tworzenia wysokiej jakości, skomplikowanych elementów metalowych. Metody takie jak DMLS i SLM wykorzystują laser do selektywnego łączenia proszku materiału warstwa po warstwie, w wyniku czego powstają w pełni zwarte elementy metalowe. Ta innowacja otworzyła nowe możliwości dla sektorów takich jak lotniczy, motoryzacyjny i medyczny, w których istnieje duże zapotrzebowanie na solidne, lekkie i skomplikowane części.

Metal AM ułatwia wytwarzanie skomplikowanych geometrycznie komponentów, które byłyby trudne lub nieosiągalne przy użyciu tradycyjnych metod produkcji. Zdolność ta sprzyja opracowywaniu nowatorskich projektów i najnowocześniejszych rozwiązań inżynieryjnych, takich jak optymalizacja topologii i formacje kratowe, potencjalnie prowadząc do znacznej redukcji masy i poprawy wydajności. Pozwala to na przykład na tworzenie niestandardowych implantów i protez w dziedzinie medycyny, dostosowanych do różnych potrzeb anatomicznych każdego pacjenta.

Proces druku 3D w metalu

Powszechnie określany jako druk 3D z metalu, metal AM reprezentuje najnowocześniejszą technologię, która ułatwia tworzenie skomplikowanych elementów metalowych o kształtach, których nie można uzyskać przy użyciu konwencjonalnych metod produkcji. Procesy addytywne obejmują wykorzystanie wspomaganego komputerowo projektu (CAD) i cięcie części na warstwy. Metal AM oferuje różne zalety w porównaniu z tradycyjnymi technikami produkcyjnymi, takie jak większa elastyczność projektowania, minimalizacja odpadów i ulepszone właściwości mechaniczne.

(fot. Jakub Tomaszewski)

Metal AM obejmuje budowę metalowych komponentów w warstwach, przy użyciu pliku CAD jako przewodnika. Procedura rozpoczyna się od podzielenia pliku CAD na cienkie warstwy przekrojowe. Materiał metalowy jest następnie nakładany warstwami, ostatecznie tworząc końcowy komponent. Program komputerowy (oprogramowanie do produkcji addytywnej) dokładnie kontroluje osadzanie materiału konstrukcyjnego w trakcie całego procesu.

Po zakończeniu procesu drukowania obiekt pozostawia się do ostygnięcia, a następnie usuwa z komory roboczej. Etapy obróbki końcowej mogą obejmować usuwanie materiału, usuwanie podpór, obróbkę cieplną, wykańczanie powierzchni i kontrolę jakości.

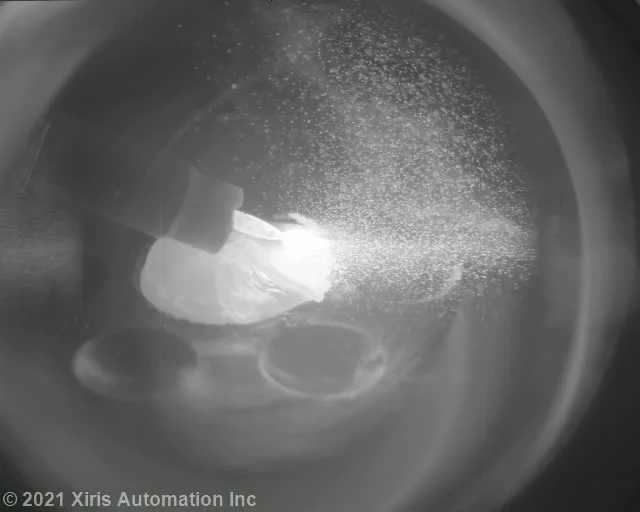

Rola atomizacji ultradźwiękowej w metalowej AM

W szybko rozwijającym się świecie metalowego AM, AMAZEMET stoi na czele jako lider w atomizacji ultradźwiękowej. Atomizacja ultra dźwiękowa umożliwia produkcję wysokiej jakości proszków metalowych z niezrównaną precyzją i spójnością. Ta innowacyjna technologia wykorzystuje fale dźwiękowe o wysokiej częstotliwości do generowania wibracji, które powodują rozproszenie warstwy ciekłego metalu na drobne kropelki metalu. Gdy kropelki te zestalają się w locie, tworzą kuliste proszki metali o jednolitym rozkładzie wielkości i doskonałej płynności, co ma kluczowe znaczenie dla osiągnięcia optymalnej gęstości części i właściwości mechanicznych w końcowych drukowanych komponentach.

(źródło: AMAZEMET)

Oferując większą kontrolę nad charakterystyką proszku, atomizacja ultradźwiękowa znacznie poprawia wydajność procesów metalowych AM. Co więcej, otwiera możliwości opracowywania nowych materiałów i stopów, torując drogę do dalszych postępów w tej szybko rozwijającej się dziedzinie.

Przesuwając granice tego, co jest możliwe w metalowym AM, AMAZEMET wniósł swój własny wkład w projektowanie i produkcję komponentów metalowych. U podstaw sukcesu AMAZEMET leży niezłomne zaangażowanie w rozwój technologii produkcji addytywnej. Doświadczenie firmy w atomizacji ultradźwiękowej doprowadziło do opracowania maszyn takich jak rePowder, inFurner i safeEtch, które ułatwiają produkcję proszku, opracowywanie nowych materiałów, obróbkę cieplną lub usuwanie podpór. Oferując te rozwiązania, AMAZEMET zapewnia swoim klientom optymalizację procesów produkcyjnych i osiągnięcie doskonałych wyników.

Przyszłość wytwarzania przyrostowego

Produkcja addytywna zapewnia nowy sposób podejścia do projektowania, procesu produkcji i innowacji w różnych branżach. Rozumiejąc techniki, technologie i rosnące znaczenie technologii AM, możemy w pełni wykorzystać jej potencjał i zmienić przyszłość produkcji. Wraz z ciągłymi postępami i rosnącym przyjęciem, AM obiecuje mieć trwały i pozytywny wpływ na nasz świat.