Homogenizacja stopów in-situ z surowych pierwiastków

Często zdarza się to w przypadku projektów badawczych opartych na materiałoznawstwie, a zaproszenia dotyczą testowania wielu różnych materiałów lub stopów w celu znalezienia tego najlepiej dopasowanego. Podczas gdy testowanie wielu stopów w postaci masowej wytwarzanych w technologiach odlewania jest naprawdę łatwe do uzyskania, wiele różnych stopów w postaci proszku – zwłaszcza sferycznego proszku potrzebnego do wielu technologii, w tym wytwarzania przyrostowego lub natryskiwania termicznego – stanowi wyzwanie.

Podobnie partnerzy AMAZEMET stanęli przed wyzwaniami w projekcie Sunflower w ramach partnerstwa na rzecz czystej energii – CETP. Projekt ma na celu opracowanie nowych odbiorników energii słonecznej dla elektrowni słonecznych, które mogłyby być zarówno bardziej wydajne (od ~20% do ~40%), jak i produkowane w sposób bardziej zrównoważony. Projekt bada 2 ścieżki do osiągnięcia swoich celów w zakresie pochłaniania energii – SiC, materiał ceramiczny i grupa stopów żaroodpornych FeCrAlY jako kandydatów do realizacji celów projektu.

Stopy FeCrAlY są znane ze swojej trwałości w wysokich temperaturach. Są odporne na utlenianie i zachowują wytrzymałość, co czyni je użytecznymi w elementach grzewczych, piecach przemysłowych i katalizatorach. Stopy te są preferowane w reaktorach jądrowych, ponieważ są odporne na promieniowanie i ekstremalne ciepło. Itr pomaga chronić materiał poprzez stabilizację jego warstwy powierzchniowej, poprawiając wydajność w trudnych warunkach. Stopy FeCrAlY są wybierane do zastosowań, w których niezbędna jest zarówno wytrzymałość na wysokie temperatury, jak i odporność na korozję, zapewniając niezawodne działanie w różnych warunkach przemysłowych.

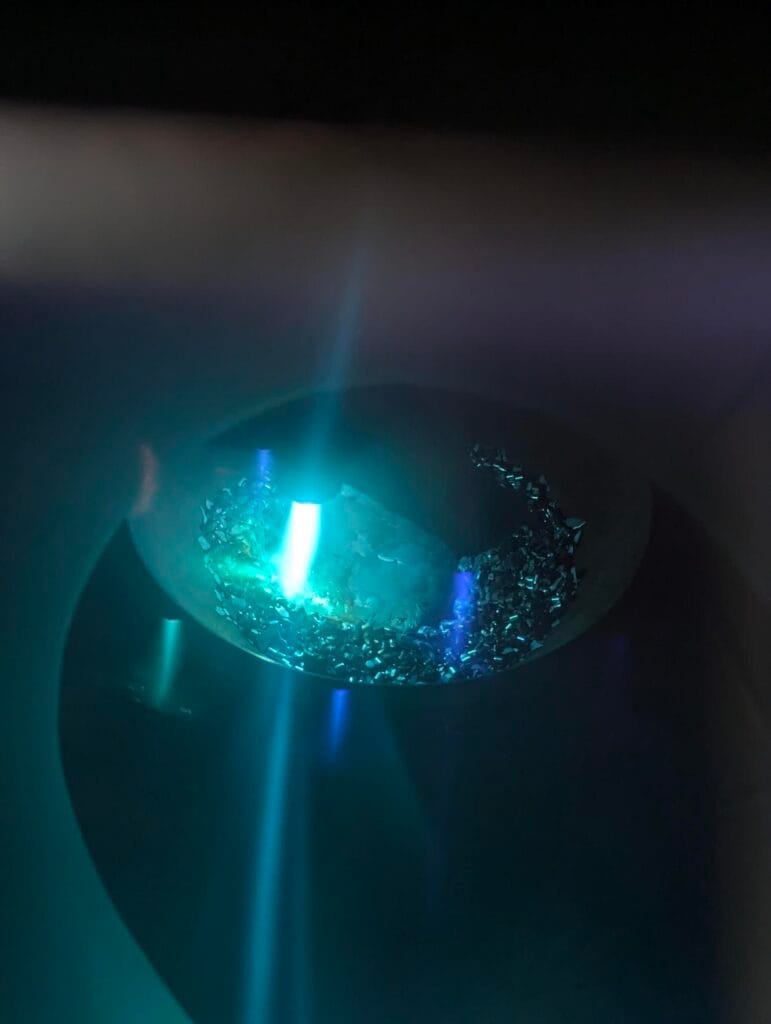

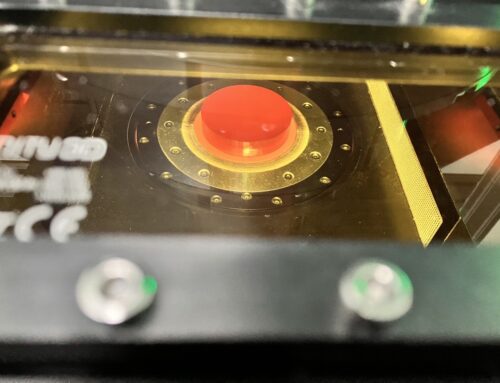

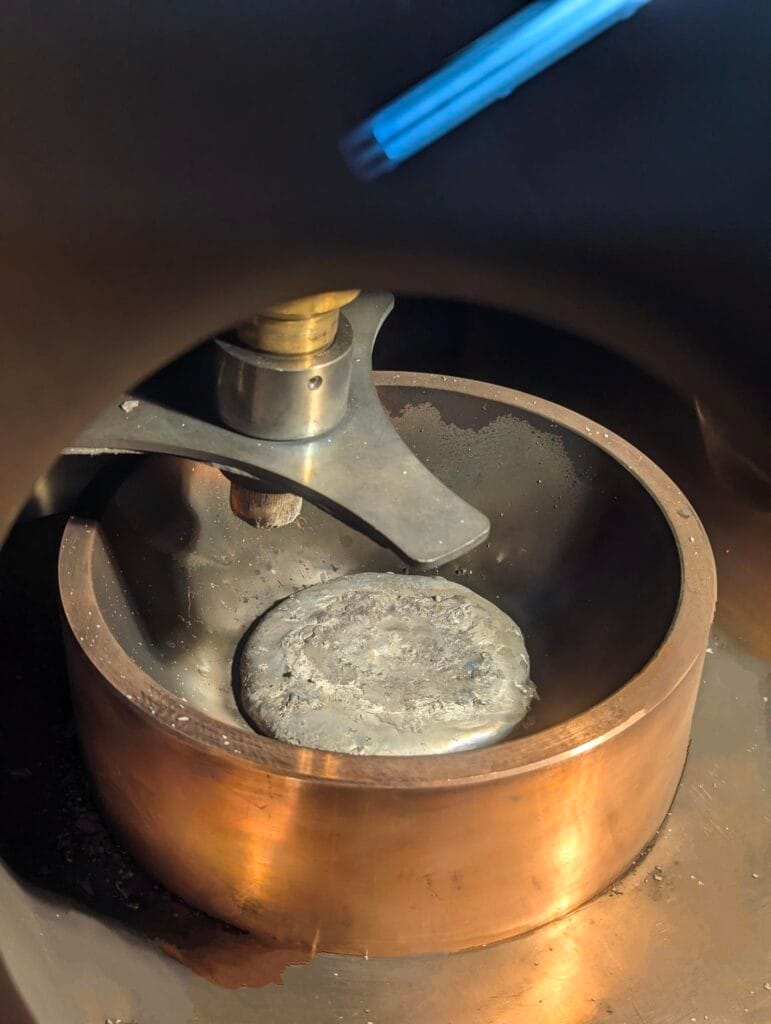

AMAZEMET przejmuje rolę lidera pierwszego projektuPakiet roboczy – Rozwój stopów metali, który obejmuje określenie wymagań dotyczących materiałów i surowców.. Biorąc pod uwagę aspekt zrównoważonego rozwoju, surowce były używany do tworzenia 9 niestandardowych FeCrAlY stopy o różnej zawartości Cr (10, 15, 20 % mas.) i Al (5, 7,5, 10 % mas.). Surowe elementy w w postaci granulatu i wiórów o czystości co najmniej 99,9%. Każdy partia została umieszczona w chłodzonej wodą miedzianej misce do homogenizacji, a następnie stopiona i zhomogenizowana przy użyciu skoncentrowany palnik plazmowy. Zwiększona gęstość energii i przepływ gazu porównywany do Palniki TIG zwykle stosowane w topieniu łukowym wzmocnienie w efektywność z topienie i mieszanie pierwiastków. Stopione guziki zostały odwrócone do góry nogami i stopione przez 2. aby zwiększyć jednorodność guzików topionych łukowo.

Guziki przetopione łukowo zostały podzielone na 3 części – nie zaobserwowano żadnych niejednorodności na przekrojach guzików przetopionych łukowo.

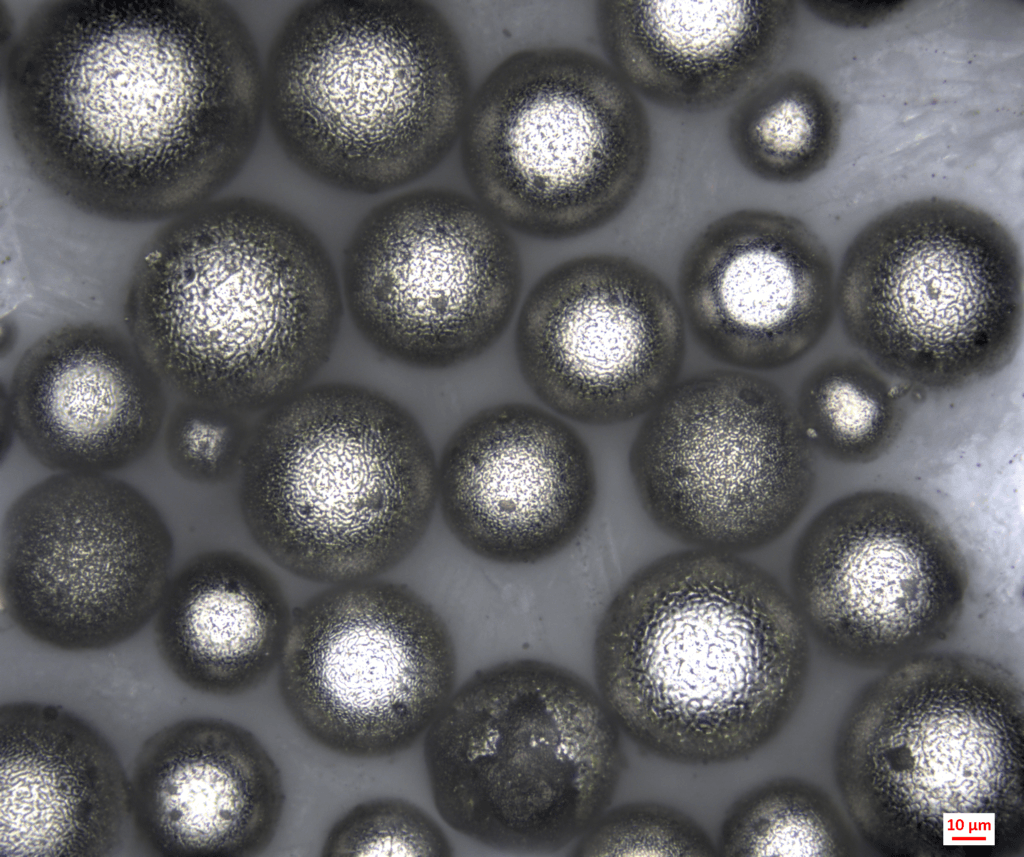

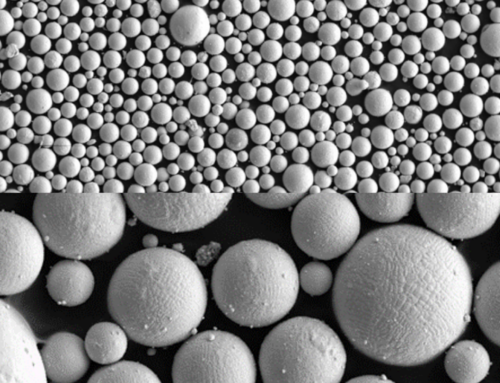

Następnie zostały one rozpylone za pomocą systemu rePOWDER o częstotliwości 40 kHz, uzyskując wysoce sferyczny proszek przeznaczony do konsolidacji za pomocą SPS we Fraunhofer IFAM. Spiekany dysk zostanie przetestowany w piecach słonecznych przez naukowców z CIEMAT. Najlepiej działający stop zostanie wybrany do kolejnego etapu projektu, obejmującego odbiorniki energii o złożonych kształtach wytwarzane w technologii wiązki elektronów z fuzją w złożu proszkowym.