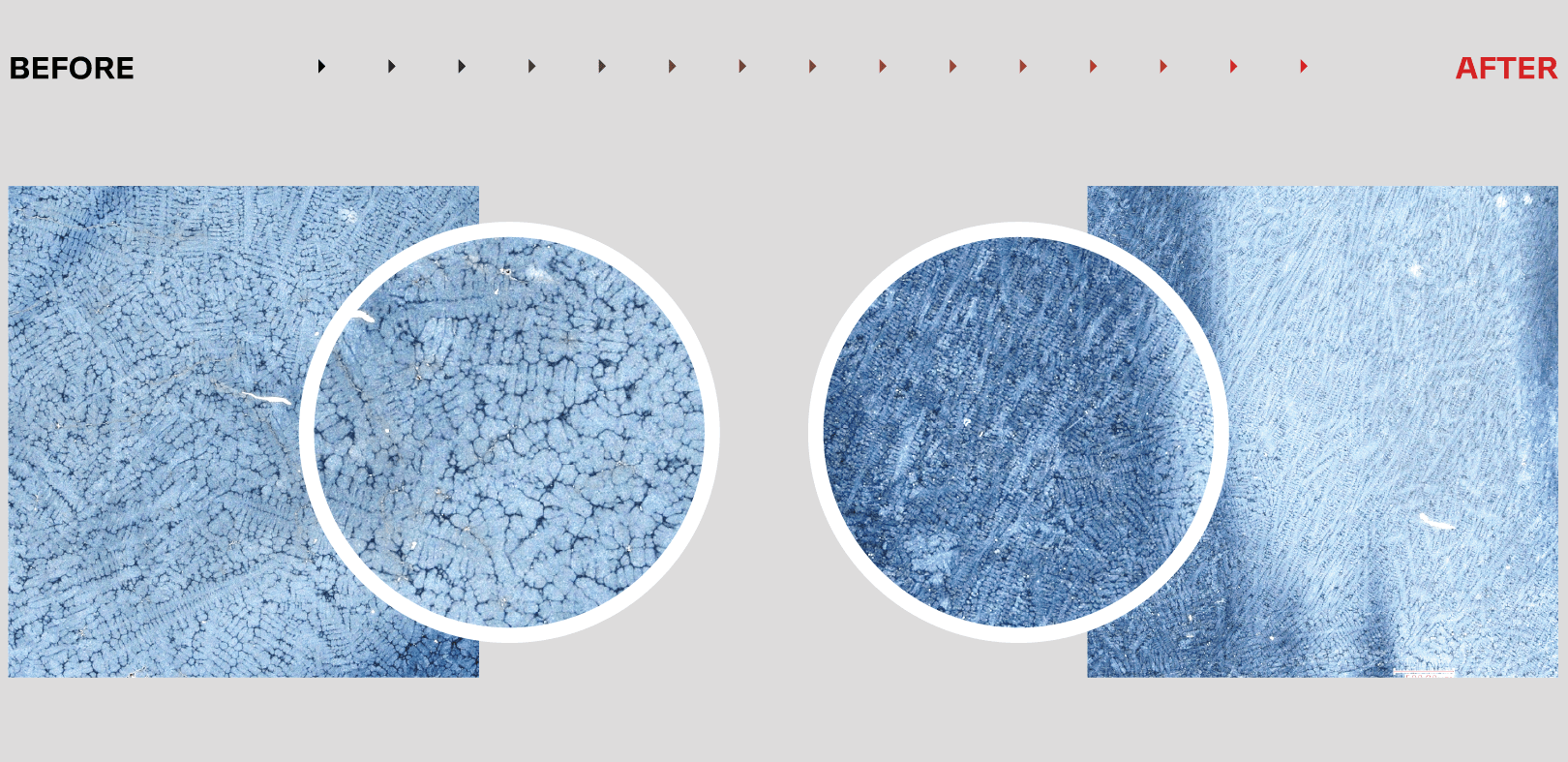

Odkształcenia są jednym z głównych problemów w procesie AM. Właściwa obróbka cieplna jest obowiązkowym krokiem w celu uzyskania wysokiej jakości produktów. Wysoka próżnia zapewnia niezawodne warunki obróbki cieplnej w każdym procesie.

Materiał grzałek i ekranów termicznych różni się w zależności od opcji maksymalnej temperatury:

Dla obu opcji temperatury dostępne są dwa rozmiary strefy gorącej:

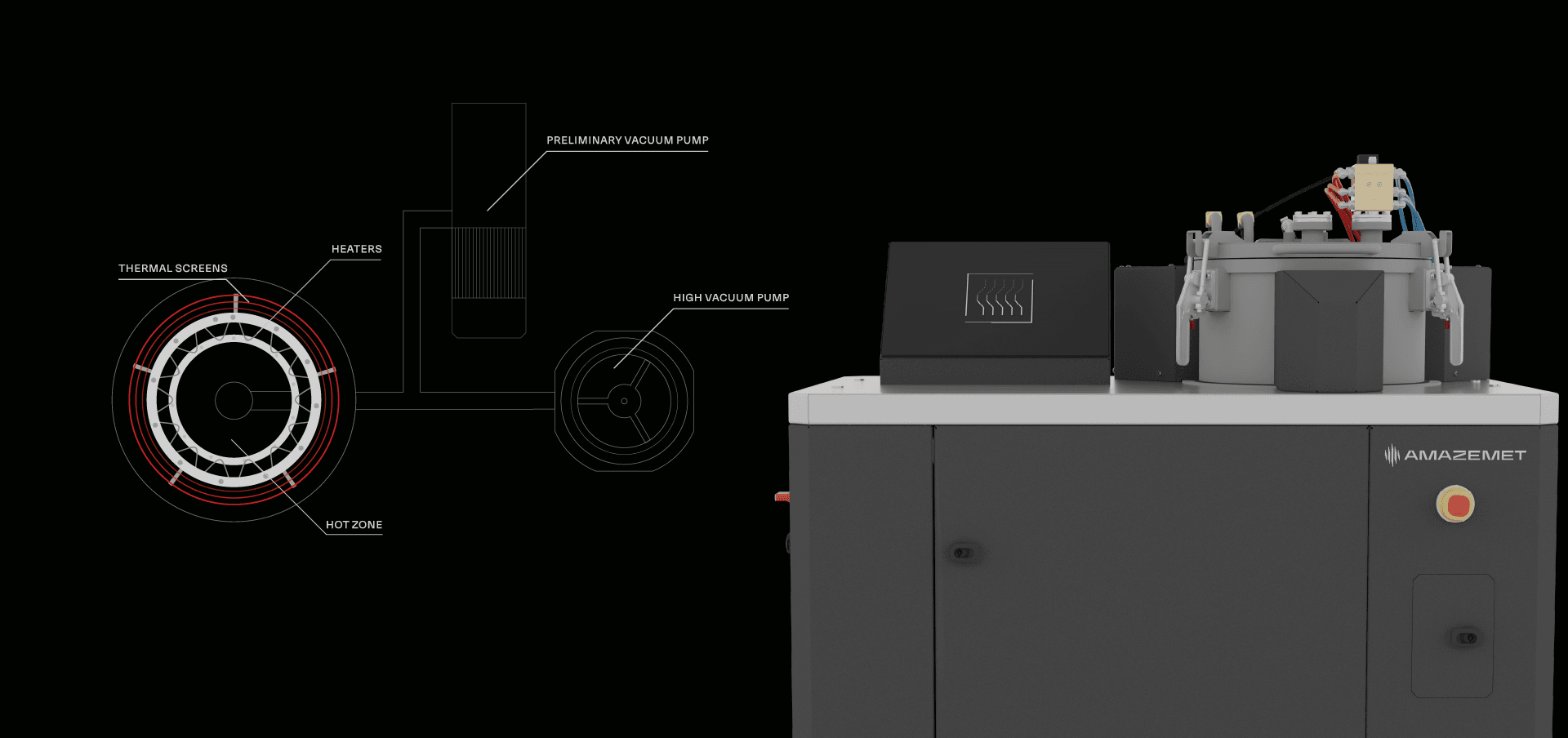

We wszystkich konfiguracjach próżnia do 10-2 mbar jest osiągana za pomocą pompy wstępnej. Następnie pompa wysokopróżniowa przejmuje kontrolę, aby osiągnąć próżnię 2×10-7 mbar (z pompą turbomolekularną) lub 3×10-9 mbar (z pompą jonizacyjną).

SWOBODA W ROZWOJU I PRODUKCJI

METALU AM

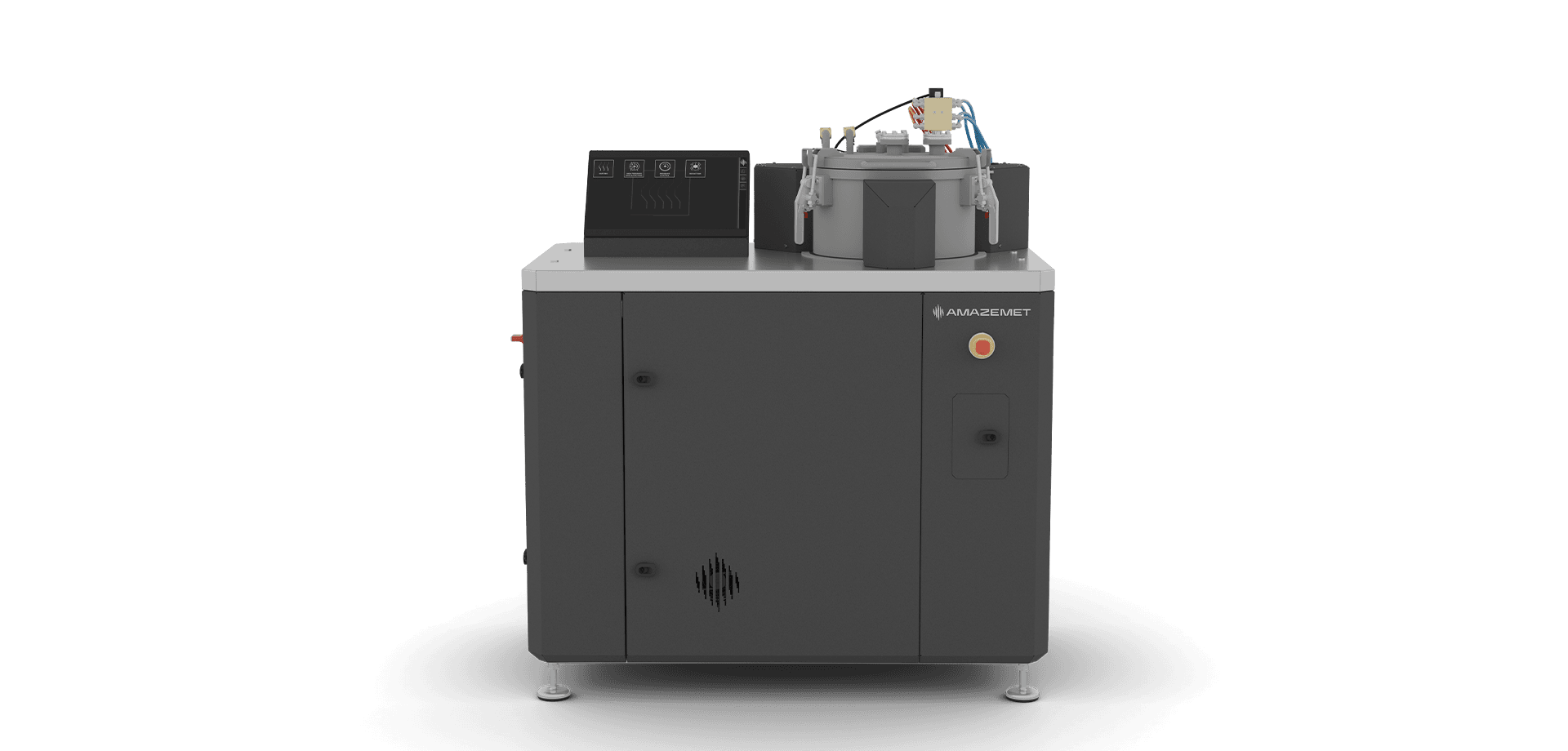

Ten kompaktowy, a jednocześnie wydajny piec łączy w sobie precyzyjną konstrukcję z zaawansowanymi możliwościami, aby sprostać różnorodnym potrzebom badawczym. Jego wszechstronność i kompaktowa konstrukcja sprawiają, że jest to idealny wybór dla laboratoriów uniwersyteckich.

Urządzenie wielkości laboratoryjnej

Całkowite wymiary 1200 × 800 mm z cylindryczną komorą roboczą. Wymiary strefy gorącej wynoszą od 120-200 mm średnicy i 100-200 mm wysokości.

Maksymalna temperatura

W zależności od konkretnych potrzeb dostępne są dwie opcje: do 1200 °C (idealna do obróbki cieplnej tytanu w LPBF, lutowanie twarde) lub do 1600 °C (spiekanie metali ogniotrwałych).

Wysoka próżnia

Piec można dostosować za pomocą dyfuzyjnych, turbomolekularnych lub jonowych pomp próżniowych, aby zapewnić maksymalną próżnię w zakresie od 3×10-5 do 3×10-9 mbar.

Hartowanie gazowe pod wysokim ciśnieniem

Opcja ta zapewnia niespotykaną czystość części, szybsze chłodzenie pieca i mniejszą ogólną zmianę wymiarów. Typowe gazy hartownicze obejmują azot, argon i hel.

Gromadzenie danych

Jednostka gromadzi i przechowuje wszystkie dane przetwarzania niezbędne do walidacji części do zastosowań medycznych i lotniczych oraz badań naukowych.

Różne zastosowania

Piec jest idealny do obróbki cieplnej tytanu LPBF, lutowania twardego, spiekania lub innych projektów naukowych i badawczo-rozwojowych.

PODSTAWY NASZYCH ROZWIĄZAŃ

Silne patenty stojące za technologią AMAZEMET

Nasze rozwiązania, w tym przełomowy atomizer ultradźwiękowy rePOWDER, są oparte na opatentowanej technologii, która chroni ich wyjątkowość i niezawodność. Nasze portfolio ponad 12 patentów na całym świecie, nadal umacnia naszą pozycję w czołówce technologii. Zabezpieczając własność intelektualną, zapewniamy naszym klientom innowacyjne i godne zaufania technologie, które napędzają postęp w branżach takich jak produkcja addytywna, metalurgia proszków, recykling i inne.

NASI KLIENCI

Zaufany przez innowatorów na całym świecie

AMAZEMET z dumą współpracuje z różnorodnymi klientami, którzy ufają naszym najnowocześniejszym rozwiązaniom, aby rozwijać swoje projekty. Poznaj niektóre z naszych kluczowych partnerstw z liderami branży i innowatorami napędzającymi postęp w produkcji dodatków i materiałoznawstwie.

Atomizer ultradźwiękowy Freemelt ONE & AMAZEMET’s rePOWDER

Colibrium Additive na Formnext 2024 | Jose Greses wyłącznie dla AMAZEMET

TU Darmstadt i AMAZEMET Magnetocalorics Research

AMAZEMET & f3nice | Matteo Vanazzi | Zrównoważona innowacja z rePOWDER

WSPÓŁPRACA

NASI PARTNERZY NAUKOWI

Nasza współpraca napędza innowacje i przesuwa granice nauki o materiałach. Poznaj zaufanych partnerów akademickich AMAZEMET, którzy odgrywają kluczową rolę w rozwoju naszych badań i technologii. Wspólnie kształtujemy przyszłość produkcji addytywnej i nie tylko.