W tym artykule dowiesz się

- W jaki sposób publikacja w Journal of Additive Manufacturing wprowadza nową strategię tworzenia krystaliczno-amorficznych kompozytów przy użyciu szkieł metalicznych?

- W jaki sposób badania przyczyniają się do rozwoju inżynierii materiałowej i produkcji addytywnej?

- Jakie są najważniejsze wnioski z badań nad laserową fuzją w złożu proszkowym (LPBF) szkieł metalicznych i ich kompozytów?

- Jakimi wyzwaniami i przełomami w LPBF zajmują się badania?

- W jaki sposób badania torują drogę do praktycznego zastosowania masowych szkieł metalicznych (BMG) i kompozytów na osnowie szkła metalicznego (MGMC) w inżynierii i produkcji?

Wprowadzenie

Nasza niedawna publikacja w czasopiśmie Journal of Additive Manufacturing, którego Impact Factor wynosi 12, wprowadza nowe odkrycia, które mają wpływ na dziedziny inżynierii materiałowej i produkcji addytywnej (AM). Artykuł przedstawia pionierską strategię tworzenia wysoce zorientowanych kompozytów krystaliczno-amorficznych, osiągniętą dzięki innowacyjnemu zastosowaniu procesu laserowej fuzji złoża proszkowego (LPBF).

Badania te są kamieniem węgielnym naszej podróży AMAZEMET. Badają one granice laserowej fuzji w złożu proszkowym (LPBF) szkieł metalicznych i ich kompozytów, a także specyficzne dla materiału projektowanie wytwarzania addytywnego (DfAM).

This achievement results from our team’s extensive research and dedication. A heartfelt thank you to Rafał Wróblewski, Marcin Leonowicz, Bartosz Morończyk, Tomasz Choma, Jakub Ciftci, Wojciech Święszkowski, Anna Dobkowska, Ewa Ura-Bińczyk, Piotr Błyskun, Jakub Jaroszewicz, Agnieszka Krawczyńska, Krzysztof Kulikowska, Bartlomiej Wysocki, Ph.D. Eng. Tomasz Cetner, Grzegorz Moneta, Xiaopeng Li, Lang Yuan, Aleksandra Małachowska, Robert Chulist, Cezary Zrodowski, and many more.

Jak kontrolować krystalizację szkieł metalicznych podczas laserowego stapiania w złożu proszkowym? W kierunku specyficznego dla części druku 3D kompozytów in situ

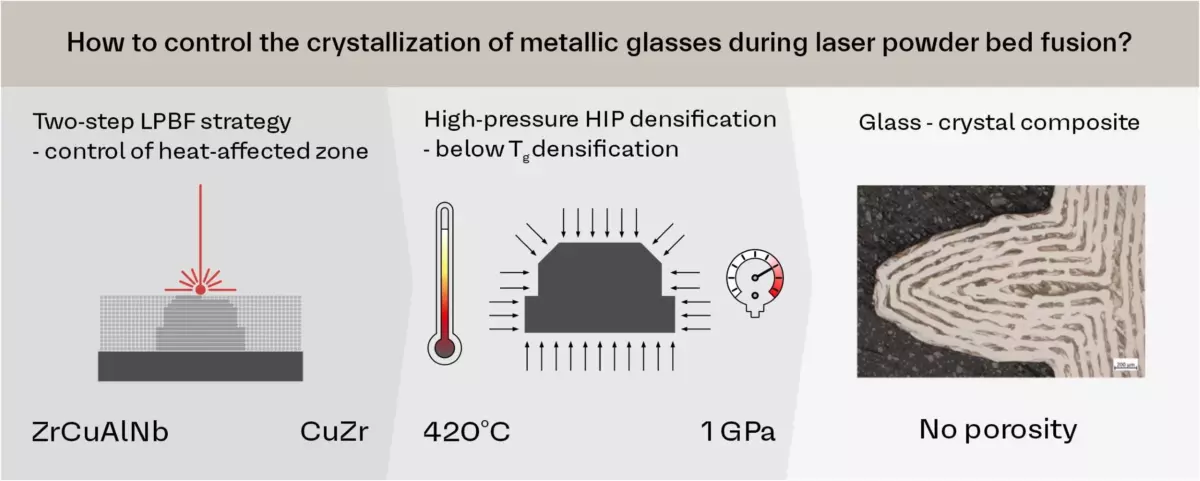

Nasz zespół badawczy koncentruje się na rozwoju nauki o materiałach i zbadał nowatorskie dwustopniowe podejście do topienia w połączeniu z ultra wysokociśnieniowym prasowaniem izostatycznym na gorąco (HIP). Technika ta została zastosowana do dobrze znanego komercyjnego proszku AMZ4 (Zr59.3Cu28.8Al10.4Nb1.5) i równomolowego proszku CuZr wytworzonego metodą atomizacji ultradźwiękowej, wyznaczając nowe standardy w tej dziedzinie.

Najważniejsze wyniki naszych badań

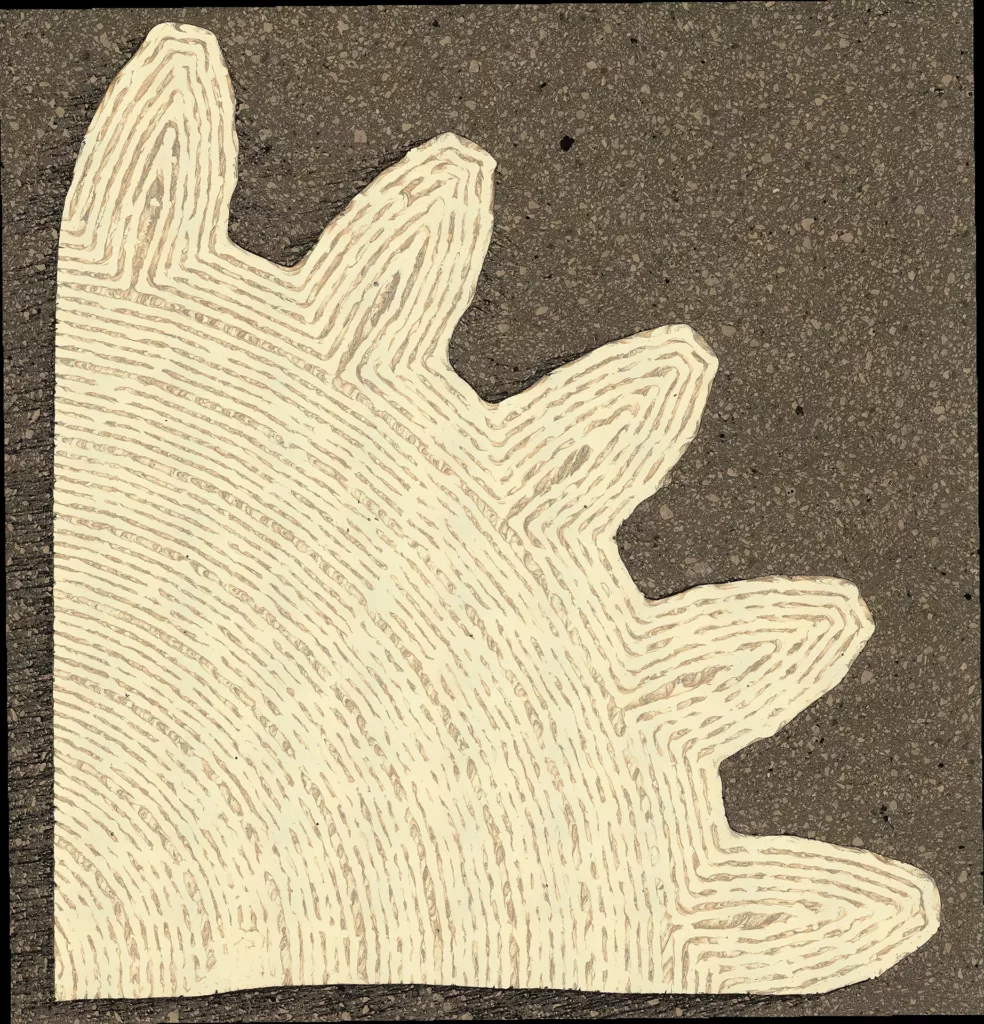

- Zaawansowane projektowanie mikrostrukturalne: Zoptymalizowaliśmy parametry lasera, aby z powodzeniem wytwarzać części o gęstej strukturze amorficznej. Dodatkowo opracowaliśmy metodę tworzenia specyficznych dla geometrii, laminowanych kompozytów o strukturze amorficzno-krystalicznej.

- Projektowanie nierównowagowych rozkładów faz: Nasze podejście pozwala na nowe możliwości w projektowaniu nierównowagowych rozkładów faz. Osiąga się to poprzez kontrolowanie lokalnej krystalizacji w strefie wpływu ciepła (HAZ) przy jednoczesnym unikaniu akumulacji ciepła.

- Zagęszczanie bez krystalizacji: Jednym ze znaczących osiągnięć jest nasza zdolność do zagęszczania porowatych materiałów amorficznych bez wywoływania krystalizacji. Jest to możliwe dzięki zastosowaniu prasowania izostatycznego na gorąco (HIP) w pobliżu obszaru przechłodzonej cieczy.

- Krytyczna rola dystrybucji fazy krystalicznej: Badania dowodzą, że dystrybucja fazy krystalicznej i krystalizacja na wstępnie indukowanych jądrach podczas HIP ma kluczowe znaczenie dla właściwości mechanicznych kompozytu.

- Wgląd we właściwości mechaniczne: Testy zużycia i zginania ujawniły, w jaki sposób orientacja warstw krystaliczno-amorficznych znacząco wpływa na właściwości mechaniczne kompozytu.

- Demonstracja praktycznych zastosowań: Aby zademonstrować praktyczność naszych odkryć, wyprodukowano funkcjonalne demonstratory – koło zębate i łopatkę, podkreślając potencjał projektowania dla produkcji addytywnej (DfAM) z kompozytami zaprojektowanymi pod kątem mikrostruktury.

Metaliczne okulary: Od odkrycia do innowacji

Od czasu odkrycia MG w latach 60. ubiegłego wieku, przemysł w dużej mierze ograniczył ich zastosowanie do miękkich właściwości magnetycznych. Pomimo niezwykłych właściwości mechanicznych i chemicznych, ich zastosowanie jako materiałów konstrukcyjnych było utrudnione przez nieodłączne ograniczenia, takie jak słaba plastyczność i złożone procesy produkcyjne. Tylko kilka firm, takich jak Amorphology i Heraeus Amloy, zdołało zaoferować produkty oparte na MG, pokonując wyzwania, takie jak potrzeba drogiego oprzyrządowania i surowców o wysokiej czystości w procesach formowania wtryskowego.

Nasze cele badawcze

W tym wpływowym artykule badawczym, zatytułowanym „Jak kontrolować krystalizację szkieł metalicznych podczas laserowego stapiania w złożu proszkowym? W kierunku specyficznego dla części druku 3D kompozytów in situbadamy niewykorzystany potencjał technik wytwarzania addytywnego (AM). Skupiamy się w szczególności na laserowej syntezie proszków (LPBF), rewolucjonizującej projektowanie i produkcję metalicznych szkieł (BMG) i kompozytów na osnowie metalicznego szkła (MGMC).

Wyzwania i przełomy w LPBF

Technologia LPBF, znana z szybkiego nagrzewania i chłodzenia, stwarza wyjątkowe wyzwania i możliwości w przetwarzaniu MG. Tradycyjne ograniczenia produkcyjne, takie jak słaba skrawalność i ograniczenia średnicy odlewu, można przezwyciężyć za pomocą LPBF, ale wprowadza to również nowe wyzwania, takie jak kontrolowanie porowatości i zawartości fazy krystalicznej, które rozwiązaliśmy za pomocą innowacyjnych strategii topienia i technik skanowania, zwiększając swobodę projektowania mikrostruktur i przezwyciężając podstawowe ograniczenia strategii skanowania dominujące w poprzednich badaniach.

Rozwój kompozytów z metaliczną matrycą szklaną

Podczas gdy MGMC wykazały zwiększoną wytrzymałość mechaniczną i plastyczność przy rozciąganiu za pomocą różnych metod, powszechne zastosowanie komercyjne było ograniczone. Nasze badania pokazują potencjał LPBF w pokonywaniu tych barier, oferując nowe możliwości projektowania BMG w zastosowaniach strukturalnych.

Osiągnięcie kontrolowanej krystalizacji

Podstawą naszych badań jest opracowywanie materiałów o precyzyjnie zaprojektowanym rozkładzie faz amorficznych i krystalicznych. Kontrolując zarówno lokalną krystalizację w strefie wpływu ciepła, jak i globalne przegrzanie, otworzyliśmy nowe możliwości kontroli mikrostrukturalnej specyficznej dla części w technologiach LPBF.

Metodologia i praktyczne zastosowania

Skonstruowaliśmy nasz artykuł tak, aby zapewnić praktyczny przewodnik, który umożliwia powtórzenie tych wyników z dowolnym stopem tworzącym szkło. Zaczynając od eksperymentów jednotorowych, opracowaliśmy mapę drogową dla zastosowania tych ustaleń. Obejmuje to optymalizację strategii topienia, przeprowadzanie obróbki cieplnej i wykonywanie wysokowydajnej charakterystyki.

Materiały i testy

Wybraliśmy AMZ4 jako główny materiał do naszych badań, wykorzystując jego komercyjną dostępność w postaci proszku. Późniejsze testy na zaprojektowanym stopie CuZr zweryfikowały skuteczność opracowanej techniki drukowania.

Dlaczego ma to znaczenie?

Badania te stanowią nie tylko osiągnięcie naukowe, ale także znaczący postęp w praktycznym zastosowaniu nauki o materiałach. Implikacje tych odkryć są rozległe, począwszy od ulepszonych właściwości mechanicznych w zastosowaniach inżynieryjnych, a skończywszy na przełomowych możliwościach w produkcji addytywnej.

Badanie to podkreśla ogromny potencjał projektowania dla wytwarzania addytywnego (DfAM) w tworzeniu wysoce zorientowanych kompozytów krystaliczno-amorficznych. Wykorzystując moc LPBF, poprawiliśmy właściwości mechaniczne i otworzyliśmy nowe możliwości projektowania mikrostruktur.

Zapraszamy Was, nasi drodzy czytelnicy, do zagłębienia się w te fascynujące badania. Niezależnie od tego, czy jesteś doświadczonym inżynierem, początkującym naukowcem, czy po prostu ciekawskim umysłem, w tej publikacji każdy znajdzie coś dla siebie.

Dołącz do nas w naszej misji

Jesteśmy dumni z tego, że znajdujemy się w czołówce badań w dziedzinie materiałoznawstwa i podekscytowani tym, jak te odkrycia będą kształtować przyszłość produkcji addytywnej. Zachęcamy do dalszego zapoznania się z tym artykułem i dołączenia do nas w przesuwaniu granic materiałoznawstwa i produkcji addytywnej. Nasz artykuł ma strukturę praktycznego przewodnika. Umożliwia to powtórzenie tych wyników z dowolnym stopem formującym szkło.