W tym artykule dowiesz się:

- Jakie są różne materiały stosowane w druku 3D?

- Jak wpływają one na jakość i funkcjonalność produktu końcowego?

- W jaki sposób metody druku 3D ewoluowały, aby uwzględnić szerszy zakres materiałów i poprawić jakość drukowanych obiektów?

- Jakie są typowe zastosowania komponentów wytwarzanych addytywnie z metali?

- Jak postępy w produkcji addytywnej wpływają na rozwój nowych materiałów do produkcji addytywnej?

- Jakie są koszty materiałów drukarskich?

- Jakie przyszłe trendy przewidujesz w branży, zwłaszcza w odniesieniu do kosztów i dostępności materiałów drukarskich?

Wprowadzenie

Materiały do druku odgrywają fundamentalną rolę w świecie produkcji addytywnej. Kształtują one możliwości tego, co można osiągnąć dzięki tej technologii. Od prostych stopów dwuskładnikowych po nowe kompozycje chemiczne dostosowane do produkcji addytywnej i zaawansowane materiały kompozytowe – każdy z nich przyczynia się do szerokiego wachlarza zastosowań tej technologii. Wybór odpowiedniego materiału jest kluczowym czynnikiem decydującym o powodzeniu procesu drukowania.

W świecie druku 3D istnieje szeroki wachlarz opcji materiałowych, co pokazuje ogromną wszechstronność tej technologii. Materiały do druku prezentują szereg możliwości: od tworzenia skomplikowanej biżuterii po produkcję wysokowytrzymałych części przemysłowych, a nawet implantów medycznych.

(wideo: Jakub Tomaszewski)

Materiały do druku 3D: Przegląd

Druk 3D, znany również jako produkcja addytywna, zrewolucjonizował sposób, w jaki wytwarzamy przedmioty i części w różnych branżach. Podczas gdy druk 3D był początkowo kojarzony z tworzywami sztucznymi i polimerami, znaczący postęp umożliwił drukowanie z materiałów metalowych. Otworzyło to świat możliwości dla produkcji, przemysłu lotniczego, opieki zdrowotnej, motoryzacji i nie tylko. Świat druku 3D oferuje szeroką gamę materiałów drukarskich, z których każdy ma swoje unikalne cechy. Na przykład, kluczowe znaczenie ma wybór materiałów kompozytowych, gdy wymagana jest wytrzymałość i lekkość. Dzięki produkcji addytywnej można opracować nowe lekkie stopy o wysokim module sprężystości.

Co więcej, należy również wziąć pod uwagę koszt materiału do drukowania, ponieważ różni się on znacznie w zależności od rodzaju materiału. W przypadku większości stopów metali można użyć standardowego lasera o długości fali 1070 nm, ale jeśli chcesz przetwarzać materiały o wysokim współczynniku odbicia, takie jak czysta miedź, użyj lasera 515 nm – powszechnie znanego jako „zielony laser”.

Z drugiej strony, niektóre materiały są podatne na pękanie podczas wysokich szybkości chłodzenia lub gromadzenia naprężeń, które powodują wypaczanie i rozwarstwianie. W takich przypadkach zastosowanie określonych strategii skanowania, w tym strategii skanowania punktowego w celu uniknięcia przegrzania, zmiany profilu intensywności lasera, a nawet podgrzania materiału powyżej 1000 °C może korzystnie wpłynąć na drukowalność opracowanych materiałów.

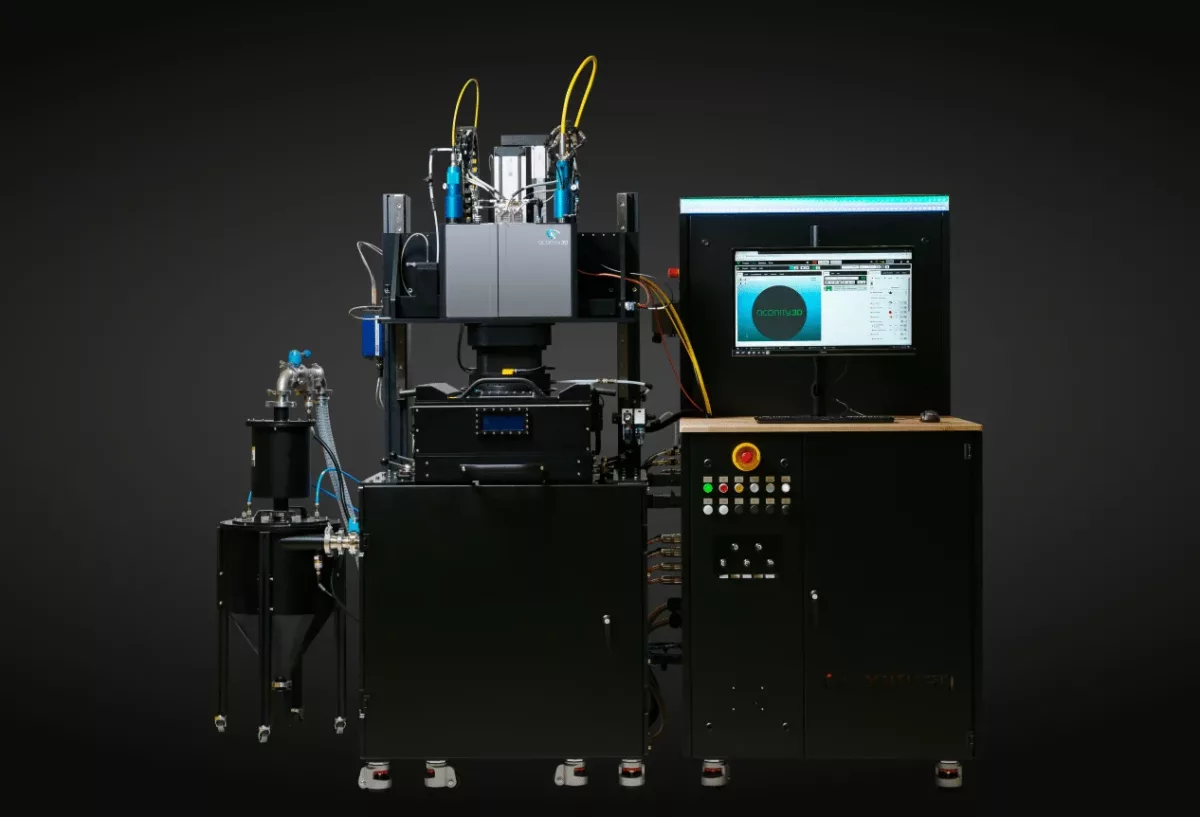

System Aconity MIDI LPBF

Niektóre z tych możliwości są już dostępne dzięki naszemu systemowi Aconity MIDI LPBF. Inne możemy uzyskać dzięki nowym wspólnym projektom badawczym. Sprawdź naszą listę projektów finansowanych przez UE które są już w toku. Następny może być realizowany we współpracy z Tobą! Wypełnij formularz kontaktowy tutaj.

(źródło: Aconity)

Wybór materiałów zależy w dużej mierze od pożądanych właściwości produktu końcowego. Mocne materiały są często wybierane do zastosowań wysokotemperaturowych, takich jak komponenty lotnicze i motoryzacyjne. Z drugiej strony wymagane są takie właściwości jak biokompatybilność, przewodność cieplna i właściwości magnetyczne.

Ogólnie rzecz biorąc, bogata różnorodność popularnych opcji materiałowych i ich konkretnych zastosowań sprawia, że druk 3D jest tak potężną i transformacyjną technologią.

Materiały metalowe w druku 3D

Wykorzystując szereg metali, od stopów magnezu, stali, stopów tytanu po metale szlachetne, takie jak złoto i platyna, aż po ogniotrwałe stopy o wysokiej entropii, rodzaje materiałów drukarskich w tej kategorii znacznie rozszerzają możliwości druku 3D. Proces ten często wymaga użycia metalowych filamentów, ale w większości przypadków potrzebne są proszki metali.

(fot. Jakub Tomaszewski)

W ostatnich latach produkcja addytywna z metalu stała się potężnym i wszechstronnym narzędziem w świecie druku 3D. Materiały te są szczególnie cenione w branżach takich jak lotnictwo, motoryzacja i technologia medyczna, gdzie wymagane są wysokowydajne części o wysokim poziomie tolerancji. Co więcej, w branży jubilerskiej możliwość drukowania inspirowanych naturą projektów z metali szlachetnych rewolucjonizuje tradycyjną produkcję – odlewanie inwestycyjne.

Technologie otrzymywania proszków metali

Uzyskiwanie proszków metali do produkcji addytywnej obejmuje kilka metod, z których każda ma swoje unikalne podejście. Atomizacja gazowa, najpopularniejsza technika, polega na rozpylaniu gazu pod wysokim ciśnieniem na roztopiony metal. Proces ten rozbija metal na drobne kropelki, które następnie zestalają się w kuliste cząstki. Atomizacja plazmowa przebiega w podobny sposób, ale wykorzystuje palnik plazmowy do topienia metalu. Jest to szczególnie przydatne w przypadku metali o wysokiej temperaturze topnienia, wytwarzając niezwykle drobne cząstki. Z drugiej strony, elektroliza jest przydatna w przypadku metali, które trudno zredukować. Polega ona na rozpuszczeniu metalu w roztworze i wykorzystaniu prądu elektrycznego do jego redukcji, w wyniku czego powstają drobne cząstki metalu.

(fot. Jakub Tomaszewski)

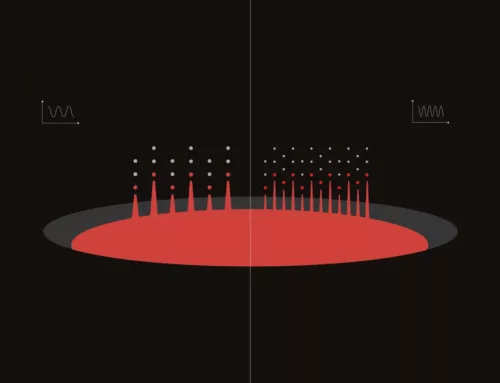

Inną godną uwagi techniką w tej dziedzinie jest atomizacja ultradźwiękowa opracowana przez AMAZEMET. Proces ten wykorzystuje fale dźwiękowe o wysokiej częstotliwości do generowania drobnej mgiełki ze źródła ciekłego metalu. Wibracje ultradźwiękowe tworzą fale kapilarne na powierzchni metalu. Gdy amplituda tych fal osiągnie punkt krytyczny, uwalniane są małe kropelki, tworząc drobny proszek. Wielkość cząstek w tej metodzie zależy przede wszystkim od zastosowanej częstotliwości ultradźwiękowej, co pozwala na precyzyjną kontrolę właściwości proszku. Technika ta jest korzystna ze względu na możliwość wytwarzania bardzo drobnych, kulistych cząstek i jest bardzo skuteczna w przypadku szerokiej gamy metali i stopów.

Łącznie techniki te zapewniają szerokie spektrum opcji generowania proszków metali do wykorzystania w druku 3D i produkcji addytywnej.

Technologia AMAZEMET

rePOWDER – ultradźwiękowy atomizer proszku to proces typu ciecz-ciało stałe, w którym wibracje ultradźwiękowe są wykorzystywane do tworzenia proszków. Wielkość wytwarzanych cząstek zależy przede wszystkim od częstotliwości ultradźwiękowej, chociaż wpływają na nią również właściwości fizyczne ciekłego materiału. PSD (rozkład wielkości cząstek) może być modulowany przy użyciu różnych częstotliwości. Wybór zależy od rodzaju źródła ciepła i rozpylanego materiału, ale generalnie im wyższa częstotliwość, tym mniejsze cząstki proszku.

(źródło: AMAZEMET)

Atomizacja ultradźwiękowa może być przeprowadzana na szerokiej gamie czystych pierwiastków (np. Li, Zn, Mg do Pt, Mo, Ta, W), jak również na dowolnym składzie stopu (np. Mg-Li, CuSn6, WTaVTi, MoR). Urządzenie jest w stanie atomizować wióry, nieudane wydruki AM, uszkodzone próbki, pręty, drut, proszek z niemal każdego rodzaju materiału metalicznego. Platforma rePOWDER została zaprojektowana tak, aby umożliwić wykonywanie wielu różnych rodzajów procesów za pomocą jednego urządzenia. Obejmuje ona przygotowanie nowej kompozycji (topienie łukowe), homogenizację stopu, atomizację ultradźwiękową oraz dodatkowe opcje dla dalszych prac badawczo-rozwojowych. Nasz dział badawczo-rozwojowy jest zawsze gotowy do pomocy w opracowywaniu nowych materiałów o dostosowanym składzie chemicznym.

Koszt materiałów do druku 3D

Koszt materiałów do druku 3D odgrywa istotną rolę w określaniu całkowitego kosztu projektu. Koszty materiałów mogą się znacznie różnić w zależności od ich rodzaju, jakości i źródła zakupu. Niezbędne jest znalezienie równowagi między opłacalnością a wymaganą jakością i wydajnością produktu końcowego. Strategie takie jak kupowanie materiałów luzem, recykling używanych materiałów tam, gdzie to możliwe, oraz staranny dobór materiałów do konkretnych wymagań projektu mogą pomóc w optymalizacji kosztów bez poświęcania jakości.

Przyszłe trendy i wnioski

Materiały do produkcji addytywnej są stale optymalizowane, wprowadzając liczne nowe kompozycje chemiczne opracowane przez atomizery ultradźwiękowe rePOWDER. Kliknij tutaj, aby sprawdzić listę artykułów, których jesteśmy współautorami. Wraz z postępującym rozwojem materiałów do druku 3D, możemy spodziewać się kolejnych przełomów. Przesuną one granice produkcji addytywnej i na nowo zdefiniują jej możliwości i zastosowania. Przemysł musi uwzględniać kwestie środowiskowe, które stają się coraz ważniejsze w produkcji. Przyszłe trendy w produkcji przyrostowej metali będą kładły nacisk na zrównoważony rozwój poprzez promowanie wykorzystania materiałów pochodzących z recyklingu i bardziej efektywnego zużycia energii. Branża będzie również poszukiwać sposobów na zmniejszenie ilości odpadów i emisji związanych z procesami produkcyjnymi.

(fot. Jakub Tomaszewski)

W związku z rozwojem sztucznej inteligencji, technologie uczenia maszynowego będą odgrywać znaczącą rolę w optymalizacji procesów obróbki plastycznej metali. Technologie te mogą pomóc w przewidywaniu i zapobieganiu defektom, automatyzacji kontroli jakości i optymalizacji projektowania pod kątem produkcji (DfAM). Integracja ta sprawi, że drukowanie 3D w metalach stanie się bardziej dostępne i niezawodne.

Niezależnie od tego, czy jesteś hobbystą, projektantem, czy profesjonalistą z branży, zrozumienie tych materiałów jest kluczem do pełnego wykorzystania potencjału produkcji dodatków metalowych.